|

Artisan Créateur - Ferronnier d'art |

Procédés de fabrication

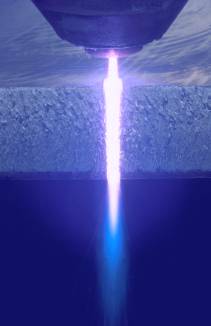

Découpe au plasma - Soudure MIG - Soudure TIG Découpe au plasmaPrincipeLe PLASMA est un procédé de découpe par fusion localisée dans lequel le jet de gaz ou d'air comprimé chasse le métal porté à une température de fusion. La température générée par l'arc électrique est voisine de 18000°C. Le terme PLASMA est utilisé lorsque la matière gazeuse n'est plus composée d'atomes et de molécules, mais d'ions et d'électrons. Ces derniers apparaissent lors de la scission des molécules et des atomes. Cet état est atteint lorsque plusieurs conditions sont réunies (gaz, pression, température élevée). On nomme PLASMA, le quatrième état de matière.

Fonctionnement du PLASMAa) Création d'un arc électrique : Entre une électrode en tungstène ou en zirconium et la pièce à couper, un arc électrique est créé. L'arc est très localisé. Gaz plasmagènes- air comprimé Avantages et inconvénients du PLASMALes installations PLASMA ont pour avantage de pouvoir découper des épaisseurs fines et des matériaux inoxydables, à la différence du procédé par oxycoupage. En effet, tous les matériaux conducteurs d'électricité pourront être utilisés par le PLASMA. Concernant les épaisseurs, il y a peu de contraintes de nos jour Avec ce procédé, il est possible de couper jusqu'à environ 70 mm sur certaines installations Avec nos installations, nous pouvons découper jusqu’à 25 mm d’épaisseur. Soudure MIGDéfinition du procédé de soudure MIGLa soudure MIG sous protection de gaz inerte est un procédé de soudage très utilisé de de nos jours. Pour ce procédé, on crée un arc électrique entre la pièce à souder et le fil d’apport (de Ø 0,6 à Ø 2,4 mm). Lorsque l’arc est obtenu, on dévide ce fil d’apport à vitesse constante et continu dans le bain de fusion généré par la puissante énergie de cet arc. On obtient un cordon de soudure par mélange du métal d’apport et du métal de base, en fusion pendant l’arc. Il est réalisé sous protection gazeuse (active pour le procédé de soudure MAG et inerte pour le procédé de soudure MIG). Les paramètres influant sur la réalisation du cordon sont : Principe du procédé de soudure MIGLorsque le soudeur actionne la gâchette, celui-ci actionne le dévidage du fil, la sortie du gaz et en même temps, il ferme le circuit électrique qui permet le passage du courant. Si le fil est suffisamment proche d’une pièce en contact avec la masse, il se crée un arc électrique d’une énergie suffisante pour fondre la matière. Le métal d’apport peut ainsi se mélanger à la matière et ainsi grossir la partie fondue. Le tout s’exécute sous protection gazeuse. Avantages et inconvénients du procédé de soudage MAG- Rentabilité du procédé Soudure TIGPrincipe et définition de la soudure TIGLorsque le soudeur actionne la gâchette, celui-ci actionne d’une part la sortie du gaz, et en même temps, il ferme le circuit électrique qui permet le passage du courant. Si le fil est suffisamment proche d’une pièce en contact avec la masse, il se crée un arc électrique d’une énergie suffisante pour fondre la matière. Le soudeur apporte manuellement (ou automatiquement sur certaines installations) le métal d’apport (d’un diamètre d'environ 0,8 mm à 4 mm) pour le mélanger à la matière et ainsi grossir la partie fondue en créant le cordon de soudure. Le tout s’exécute sous protection gazeuse. La soudure TIG à la particularité d'être exécutée sous protection de gaz inerte avec une électrode non fusible et réfractaire(en tungstène). Ce procédé s'appelle Tungsten Inert Gas (TIG) ou Gas Tungsten Arc Welding (GTAW) aux USA. Paramètres ayant une influence sur la soudure TIG- la vitesse de soudage (avance du soudeur) Applications de la soudure TIG- la réalisation d'ouvrages alimentaires Avantages et inconvénients en soudage TIG- large gamme d'épaisseurs à souder |

|

|

Ferronnerie d'art : Christophe Haie artisan créateur est à votre écoute pour vos projets de création de mobilier, luminaires, objets de déco ... de style contemporain ou traditionnel. |